Нарезание резьбы

Резьба - одно из гениальных изобретений человечества, хотя в последние годы учёные пытаются доказать, что принцип резьбового соединения человек не придумал, а подсмотрел в природе. Оказывается, есть некий представитель жуков у которого лапки крепятся к скелету при помощи подобия резьбового соединения! Может быть оно, конечно, и так, но, тем не менее, начало применения резьбы стало весьма знаковым событием в дальнейшем развитии человеческого общества. Переоценить значение резьбы для сантехнических нужд и вовсе не возможно. Найдётся, пожалуй, ничтожное количество сантехнических приборов, фитингов и инструментов не имеющих в своём конструктиве резьбы или резьбового соединения. Мне на ум приходят только фановые трубы, молоток да складной метр, используемый до эры рулеток. Хотя, встречаются и фановые трубы, соединяемые между собой и с фасонными частями по средством хомутов, имеющих резьбовые стяжки.

Поговорим сегодня о нарезании резьбы. Нарезание резьбы в заводских условиях это одно, а нарезание резьбы в условиях мастерской, а тем более в "полевых" условиях - совсем другое дело. Я говорю не о современном способе нарезания с использованием электрического инструмента, а о стародавних временах (хотя, не таких уж и стародавних), когда никакого электрического инструмента и в помине не было и резьба нарезалась ручным инструментом при помощи какой - то матери. Особенно увлекательно резать резьбу в "полевых" условиях: берём двое "шведок" (инструмент), лерку в держателе, трубу и вперёд. Главное в этом деле, чтобы никто не стоял сзади во избежание выхлопов при работе с трубами большого диаметра и, следовательно, повышенной нагрузке на организм. Возможно отравление газами. Зато, как я уже писал в одной из предыдущих статей, ни каких тренажёров не надо было.

История нарезания резьбы начинается с плашек (ныне именуемых лерками) и клуппов. О трудностях, связанных с нарезанием резьбы и недостатком режущего инструмента, мы "узнаём" из гениального произведения Ильфа и Петрова "Двенадцать стульев" герой которого слесарь - интеллигент Виктор Михайлович Полесов сетует на недостаток плашек в 3/8 дюйма, которые сложно достать в условиях развивающегося народного хозяйства. Тем не менее, не смотря на все трудности, мы в настоящее время являемся свидетелями самоотверженного, тяжёлого труда предшественников - коллег по цеху образцы работы которых вызывают удивление и восхищение. Например, в здании Санкт - Петербургской Консерватории и в Театре при консерватории пожарный трубопровод имеет диаметр 100 мм и весь собран на резьбах с использованием различных фитингов. Представляете, сколько труда было затрачено! В здании Жилищного Коммитета Санкт - Петербурга пожарный водовод имеет диаметр 80 мм и, так же, собран на резьбах. Да, что там говорить, взять любое здание до и после военной постройки и везде инженерные коммуникации были собраны при помощи резьбовых соединений, кстати сказать, в некоторых местах с успехом работающих и в наше время. Честь и хвала труду наших предшественников, работавших, по нынешним меркам, как лохи, за идею, почти бесплатно. Это были люди по настоящему любившие свой город. К сожалению, в настоящее время такое чувство, как любовь относят только к себе самому и не к кому более. После Отечественной Войны, конечно же, пленные немцы здорово помогли в восстановлении народного хозяйства, не до конца ими же и разрушенного,но этот факт ни в коем случае не умаляет заслуг наших соотечественников.

Итак, всё началось с клуппов. На фото представлен типичный образчик данного семейства: - вес - 12 кг., размах "крыльев" - 1200 мм. Сей инструмент позволял нарезать резьбу от 1/2 дюйма до 2 дюймов, при установке соответствующих резцов: 1/2 - 3/4 дюйма - один комплект, 1 дюйм - 2 дюйма - другой так, как эти резьбы имеют один шаг резьбы. Для нарезания резьбы большего диаметра клупп выглядел, соответственно, ещё более внушительно. Развитие техники и появление в массовом строительстве сварки внесло свои коррективы и в развитие инструмента. Необходимость в нарезании резьбы большого диаметра резко сократилась, хотя и не отпала совсем. При монтаже трубопроводов большого диаметра к трубе приваривается патрубок с резьбой заводского изготовления. Такая технология здорово упростила и сократила время монтажа. Так же, заводские заготовки участков трубопроводов, практически, сократили до минимума необходимость нарезания резьбы на месте при новом строительстве. Но то, что смонтировано и введено в эксплуатацию всегда требует последующего технического обслуживания, ремонта и модернизации, а вот здесь нарезание резьбы практикуется по прежнему широко - не всегда и не везде есть возможность использования сварочного оборудования, что обусловлено не возможностью подключения электросварки, проблематичностью доставки поста газосварки да и требованиями техники пожарной безопасности. Так, что резьбонарезной инструмент ещё очень рано убирать на полку истории. Внедрение сварки сильно повлияло на размеры режущего инструмента.  Следующая модефикация клуппа, представленного выше, имела уже совершенно другие размеры - он стал гораздо компактнее, имел в своей конструкции "трещётку", позволившую нарезать резьбу, практически, в любых условиях, даже самых стеснённых так, как процесс нарезания резьбы не требовал вращения инструмента вокруг заготовки, как в старом варианте. На ряду с клуппами использовались, конечно же, и старые добрые лерки во всевозможных держателях, в зависимости от фантазии токаря и использовались они гораздо чаще, чем клуппы. Клупп не получил такого широкого распространения, как лерка, не смотря на свои достоинства которые, кстати сказать, компенсировались недостатками, которых было не мало. Главным достоинством клуппов был конусный заход режущего инструмента чего не было у цилиндрических лерок. Были, правда, и конусные лерки, но они были очень редким явлением. Начало нарезания резьбы, заход на заготовку был самым проблематичным этапом работы - без снятой на трубе фаски очень не просто начать нарезание. У клуппа нет проблем с заходом на заготовку и нарезанием резьбы, но резьба эта резалась не за один проход, а за два - три, путём поджатия резцов от наметки резьбы до окончательного результата. Главным же недостатком клуппов, данной конструкции, было очень низкое качество самих резцов - они теряли свои режущие свойства уже после нескольких нарезок, а сменные резцы достать было очень проблематично. По этой причине и предпочитали пользоваться лерками, решая проблему захода тем или иным способом. Это сейчас, при наличии углошлифовальных машинок решить проблему с фаской на трубе просто (хотя и тут могут возникнуть проблемы с подключением), но эти машинки были не всегда. В мастерской фаску снимали при помощи точила, в "полевых" условиях при помощи напильника или, если это новая монтируемая труба, небольшой завальцовкой её края при помощи молотка на твёрдом основании (ступени лестничного пролёта). Гений токарного искусства произвёл на свет леркодержатель такой конструкции, которая позволяла преодолеть проблему захода режущей лерки на трубу без снятия фаски. Мне приходилось встречать леркодержатели различных конструкций, иногда весьма необычных и остроумных, призванных облегчить процесс нарезания резьбы.

Следующая модефикация клуппа, представленного выше, имела уже совершенно другие размеры - он стал гораздо компактнее, имел в своей конструкции "трещётку", позволившую нарезать резьбу, практически, в любых условиях, даже самых стеснённых так, как процесс нарезания резьбы не требовал вращения инструмента вокруг заготовки, как в старом варианте. На ряду с клуппами использовались, конечно же, и старые добрые лерки во всевозможных держателях, в зависимости от фантазии токаря и использовались они гораздо чаще, чем клуппы. Клупп не получил такого широкого распространения, как лерка, не смотря на свои достоинства которые, кстати сказать, компенсировались недостатками, которых было не мало. Главным достоинством клуппов был конусный заход режущего инструмента чего не было у цилиндрических лерок. Были, правда, и конусные лерки, но они были очень редким явлением. Начало нарезания резьбы, заход на заготовку был самым проблематичным этапом работы - без снятой на трубе фаски очень не просто начать нарезание. У клуппа нет проблем с заходом на заготовку и нарезанием резьбы, но резьба эта резалась не за один проход, а за два - три, путём поджатия резцов от наметки резьбы до окончательного результата. Главным же недостатком клуппов, данной конструкции, было очень низкое качество самих резцов - они теряли свои режущие свойства уже после нескольких нарезок, а сменные резцы достать было очень проблематично. По этой причине и предпочитали пользоваться лерками, решая проблему захода тем или иным способом. Это сейчас, при наличии углошлифовальных машинок решить проблему с фаской на трубе просто (хотя и тут могут возникнуть проблемы с подключением), но эти машинки были не всегда. В мастерской фаску снимали при помощи точила, в "полевых" условиях при помощи напильника или, если это новая монтируемая труба, небольшой завальцовкой её края при помощи молотка на твёрдом основании (ступени лестничного пролёта). Гений токарного искусства произвёл на свет леркодержатель такой конструкции, которая позволяла преодолеть проблему захода режущей лерки на трубу без снятия фаски. Мне приходилось встречать леркодержатели различных конструкций, иногда весьма необычных и остроумных, призванных облегчить процесс нарезания резьбы.

Дальнейшим этапом в совершенствовании резьбонарезного инструмента стало появление клуппов фиксированного размера, под каждый диаметр резьбы - свой клупп который вставляется в специальный механизм для вращения вначале ручной, а, затем, и электрический. Клуппы данной конструкции были импортными и имели гораздо более качественный материал режущего инструмента тем более, что в продаже появились и сменные резцы. Лерки потеряли свои лидирующие позиции, хотя есть работы, когда без них не обойтись. Необходимость в использовании лерки возникает в том случае, когда необходимо нарезать резьбу на очень коротком участке трубы, например у отвода или торчащей из стены. Длина трубы для нарезки клуппом определяется длиной его направляющей плюс ширина инструмента для удержания нарезаемой трубы от проворачивания. Иногда и этого оказывается много и, даже отрезав направляющую от клуппа (такое приходится иногда делать) не всегда можно решить поставленную задачу так, как клупп режет только в одном направлении и перевернуть его другой стороной нельзя. Вот в такой ситуации и приходит на выручку лерка, позволяющая нарезать резьбу, практически, на участке трубы любой длины.

В заключении хочу сказать несколько слов о технической стороне нарезания резьбы, а, именно, о предварительной оценке возможности выполнения той или иной работы. Работа с новыми трубами не представляет ни каких проблем, а вот подход к работе с трубами которые были в эксплуатации 20 лет и более, а в некоторых условиях эксплуатации и менее - очень серьёзное и ответственное дело - одно не ловкое движение и вы имеете массу проблем. Внешний вид трубы не всегда говорит о её истинном качестве. Иногда за отличным внешним видом труба скрывает такие тонкие стенки, что при нарезании резьбы они так и срезаются в виде проволоки. Старая труба требует особенно тщательного осмотра и оценки качества не только в месте нарезания резьбы, но и по всей длине,  так как это качество может быть различным, особенно, если трубопровод имеет резьбовые соединения. В процессе работы с трубой к ней будут применяться физические, иногда, довольно не слабые, усилия и, не смотря на все предосторожности по удержанию трубы от проворачивания на 100% защитить трубу от физического воздействия не возможно и трубе самой придётся противодействовать вашим усилиям и на сколько она способна их выдержать вы и должны оценить.

так как это качество может быть различным, особенно, если трубопровод имеет резьбовые соединения. В процессе работы с трубой к ней будут применяться физические, иногда, довольно не слабые, усилия и, не смотря на все предосторожности по удержанию трубы от проворачивания на 100% защитить трубу от физического воздействия не возможно и трубе самой придётся противодействовать вашим усилиям и на сколько она способна их выдержать вы и должны оценить.

Думайте и удачи вам.

P.S.

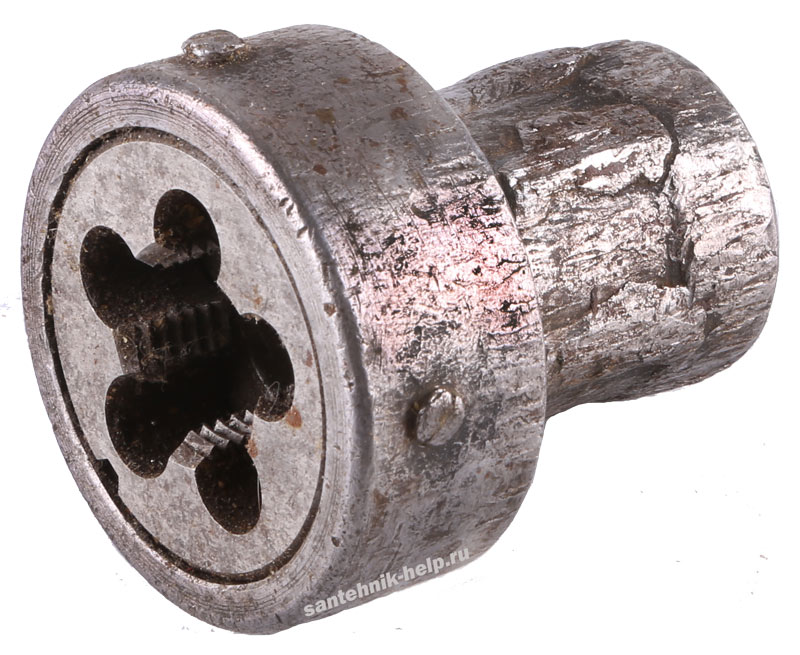

Считаю разговор, всё же, не полным без упоминания о внутренних резьбах. Хоть необходимость в их нарезании может возникнуть лишь раз в жизни, а может и не возникнуть вовсе, но тем не менее без них ни куда, вернее сказать: без их качественной заводской нарезки ни куда. Вот, для правки, встречающейся время от времени, не качественной внутренней резьбы и существует инструмент именуемый: метчик. Раньше, когда в магазинах не было в свободной продаже сантех - фитингов, метчик чаще всего приходилось использовать для изменения диаметра резьбы с 1/2 дюйма на 3/4 в футорках чугунных радиаторов. Выбора не было - поступала партия радиаторов с 1/2 дюймовыми футорками, а надо 3/4 вот и приходилось "пыхтеть". Работы эти производились, в основном, в мастерских и крайне редко на объекте так, как сверление отверстий под резьбу не так просто, как может показаться не посвященным. В месте проведения сантехнических работ метчик используется, в основном, для того что бы прогнать (очистить) старую резьбу для дальнейшего использования.

ПВН